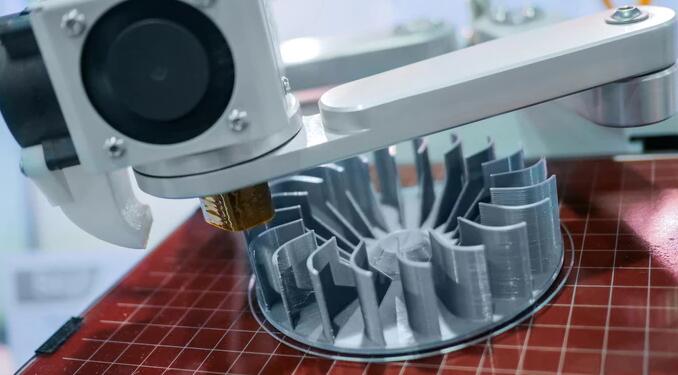

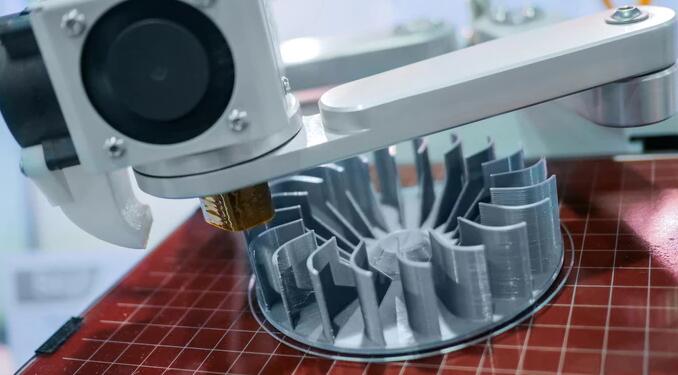

賓夕法尼亞州立大學工業工程教授楊輝表示,增材制造提供了前所未有的設計靈活性和擴展功能,但不同生產機器的質量和工藝可能大不相同。隨著航空航天、醫療保健和汽車行業的應用具有大規模定制的潛力,增材制造需要質量管理。

為了解決這個問題,Yang 和來自賓夕法尼亞州立大學、內布拉斯加大學林肯分校和美國國 標準與技術研究所 (NIST) 的 組研究人員提議設計、開發和實施 種新的數據驅動的質量控制方法。添加劑制造。他們在電氣和電子工程師協會 (IEEE) 學報上發表了他們的工作 。

“就像 個生態系統,我們讓人們在增材制造的不同 域進行孤立的工作,系統工程師可以幫助將各個點聯系起來,為質量管理提供 個框架,”楊說。“質量是必不可少的,如果我們從 開始就設計 個系統 的質量管理框架,那么我們就能以更低的成本獲得更高的質量和更好的生產力。 終,每個人??都想做高精度、高端制造,但如果生產過程中的任何 步質量都會受到影響,您將失去 市場所需的競爭優勢。利用數據來控制和確保高質量的產品有助于保持這種優勢。”

該團隊共同分析了各種學術論文,以推導出增材制造質量控制的 6 西格瑪框架,這導致了他們提出的系統工程方法。

該方法取決于 6 西格瑪,這是 種流行的方法,它使用數據驅動的策略來消除缺陷、提高利潤并提高產品質量。通過他們的詳細分析,該團隊建議將這種定義、測量、分析、改進和控制的五步方法應用于增材制造時可以進 步促進質量管理。

“通過我們分析的研究,我們確定了增材制造的關鍵挑戰以及缺乏質量標準的地方,”楊說。“對于流程中的每 步,您都需要確定癥結點,這就是機器學習等方法可以發揮作用的地方,并幫助向工程師或設計師展示如何控制流程以避免缺陷。”

賓夕法尼亞州立大學工程設計與制造教授兼機械工程教授蒂姆辛普森解釋說,在大規模生產產品的背景下,這些缺陷可能會成為巨大的負擔。

“如果您的目標是使用增材制造來制造汽車或飛機的零件,那么該零件 好不要失敗,”辛普森說。

他還指出,故障零件的成本可能會加起來——他說, 個失敗的金屬構造“很容易花費 10 到 2 萬美元,并且需要多次迭代”。

通過尋找批量生產零件標準中的質量差距,辛普森表示,他們提出的方法對于確保大批量和定制產品的增材制造質量生產至關重要。

“質量控制流程和方法是為大規模生產建立的,在那里你可以生產數百到數百萬件東西,”辛普森說。“增材制造實現了定制化,當您只制造 件或幾件物品時,當前的質量控制方法和公認的做法并不容易適用。我們必須以不同的方式思考以確保高質量的零件。”

賓夕法尼亞州立大學的 Allen E. Pearce 和 Allen M. Pearce 工業工程教授 Soundar Kumara 指出,他們的評論代表了 進的增材制造技術,可以通過提供對工具和技術的全面了解來幫助研究人員